汽车零部件行业前景分析报告范文_汽车零部件行业前景分析报告范文图片

1.失效模式和效果分析(Potential Failure Mode and Effects Analysis,FMEA)

2.如何撰写产品分析报告

汽修是绝对的朝阳行业,看现在路上除了人多就是车多就知道答案了,而且中国是汽车销售大国,相信13亿人口的消费能力,未来中国的汽车保有量肯定还会不断增长的,汽车会逐步变成人们的代步工具。而且中国目前来讲汽修人才是非常短缺的。学汽修是很不错的选择,不过现在汽修学校良莠不齐,择校时学院的教学质量跟实践操作,就业情况以及品牌实力都是你要关注的问题。汽车行业人才紧缺,薪资待遇好。汽修行业是今近些年来发展起来的黄金行业,具有广阔的发展前景,汽修人才非常缺乏。二,汽修人才发展空间大。选择学汽修的初高中生在掌握到精湛的汽修技术,既可以做汽车销售、汽修美容技师、4S应用工程师、机电维修技师等岗位,还可以在积累经验后,往高级维修技师、维修技术总监、4S店店长等方向发展,晋升空间十分广阔。三,就业好

我觉得汽修维修工是很有前途、很有前途的啊! 工作无贵贱,只要自己觉得合适即可,如今学汽修确实是很多没有接受高等教育孩子的良好选择,下面我就简单的分析下,究竟汽修为什么值得学习: 第一,当下特殊工种需求旺盛,供不应求;技术工人工资高一直是大家公认的,确实如此因为遍地大学生的当下,熟练的技术操作工真的太少,技术工人不仅工资高而且也很抢手,如你学习汽修,一段时间学有所成,掌握一定的技术,那么找到一个高薪好工作是不成问题的; 第二,伴随着家庭轿车概念的普及,中国城乡的汽车保有量一直不断增加,以我家乡所在的小县城为例,青年男女结婚几乎都是要买车的,这已经成为一种流行趋势,这就意味着大量的汽车需要保养和维修,所以从这个层面上来说你从事汽修行

失效模式和效果分析(Potential Failure Mode and Effects Analysis,FMEA)

参考前瞻产业研究院发布的

2015-2020年 中国汽车零部件制造行业深度市场调研与投资前景预测分析报告

://bg.qianzhan/report/detail/a25fe289e5214546.html

2014-2018年 中国汽车零部件再制造行业市场需求与投资规划分析报告

8月20日,发改委反垄断局对8家日资汽车零部件企业开出8.3亿元的罚单,对4家轴承企业开出4亿元的罚单,合计对上述12家企业开出了约12.4亿元的反垄断罚金,这是我国反垄断部门迄今为止开出的最大一笔罚单。虽然这一行为受到西方部分媒体的质疑,然而发改委的这一次反垄断罚单,对规范我国市场经营环境,维护行业内企业的合法权益,无疑是大有裨益。

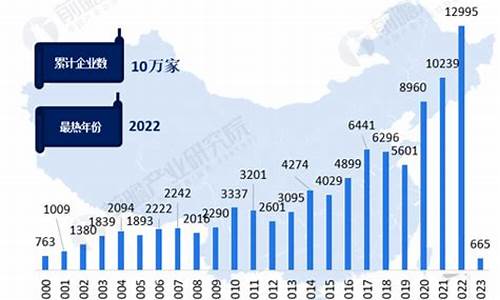

这一次发改委瞄准汽车零部件市场的大背景是,近年来我国汽车保有量逐年提升,刺激了汽车产业链上游汽车零部件的快速发展,国内汽车零部件市场的需求规模不断扩大。根据前瞻产业研究院发布的《2015-2020年中国汽车零部件制造行业深度市场调研与投资前景预测分析报告》数据显示,2008年我国汽车零部件企业8303家,2013年已突破1万家,达到10333家,较2008年增长24.45%。国内零部件市场的巨大需求以及高额利润,吸引了大量的外资企业进入国内市场。外资企业凭借其在技术、资本方面的优势,迅速占据了中国汽车零部件市场的重要份额。

数据显示,目前世界排名前20位的著名汽车零部件公司多数已通过合资或独资的形式进入中国市场,例如电装公司、博世公司、大陆集团、美国普利司通公司、米其林公司等。在这10333家企业中,外资及港澳台投资企业数量占比不到25%,然而其资产总额、利润总额和销售收入分别占据了整个行业的43.87%、51.43%和42.57%。

如何撰写产品分析报告

质量应当强调以预防为主,在产品设计时就努力降低不合格品的可能性。质量前移的一个重要工具是失效模式和效果分析(Potential Failure Mode and Effects Analysis,FMEA)。FMEA最早是出自美国国家宇航局的一套分析模式,是一种非常实用的解决问题方法,目前世界许多汽车和电子制造商都已经用这种模式进行设计和生产过程的管理和监控。事实上,它可适用于许多工程领域。通过实行FMEA,可在产品设计或生产工艺真正实现之前发现产品的弱点,可在原形样机阶段或在大批量生产之前确定产品缺陷。

作为一种风险评估工具,FMEA被认为是一种识别失效潜在后果的严重度以及为减轻测量和减轻风险提供输入的一种方法。在许多应用中,FMEA也包含了失效要因发生可能性和导致的后果的评估,失效发生的可能性的降低将提高产品或过程的可靠性。

FMEA的结构和形式

典型的FMEA的构成包括:

功能、要求和产品的可交付性或需要分析的过程;

当功能要求不符时的失效模式;

后果和失效模式的结果;

失效模式的潜在要因;

对所述失效模式的要因的措施和控制;和

预防失效模式发生的措施。

FMEA开发是一个跨部门活动,影响整个产品的实现过程,它的执行需要很好的策划才能充分有效。这个过程需要相当多的时间和做支撑,在任何企业FMEA都是一个重要的活动,需要得到高层管理的支持。

FMEA是管理风险和支持持续改进的一个整体,因此FMEA是产品和过程开发的关键部分。FMEA主要包括设计DFMEA及过程PFMEA。

DFMEA通过以下几个方面降低风险、支持设计过程:

有助于对功能要求和设计方案进行客观评价;

对制造、装配、服务和回收要求的最初设计进行评价;

在设计/开发过程中,考虑潜在失效模式极其对系统和产品运行的影响;

为全面、有效的设计、开发和项目确认的策划提供更多的信息;

根据潜在失效模式对顾客的影响,对其进行分级列表,进而建立一套设计改进、开发和验证试验/分析的优先系统;

为建议和跟踪降低风险的措施,提供一个公开的讨论形式;

为将来阐述售后市场服务情况、评价设计更改及开发新产品的设计提供经验。

DFMEA是一份动态的文件,应开始于设计概念定案前。在更改发生时或产品开发阶段获得补充信息时进行更新,完成于生产设计放行前,最终成为未来重新设计时的经验来源。

PFMEA通过以下方式减少风险支持制造过程开发:

识别和评价过程功能和要求;

识别和评价潜在产品和过程相关的失效模式以及潜在失效对过程和顾客造成的后果;

识别潜在制造或装配过程要因;

识别聚焦于降低发生率或提高探测失效情况的过程控制中的过程变量;

确保纠正/预防措施和控制的优先系统的建立。

PFMEA也是一份动态的文件,在可行性研究阶段之前或期间启动,对于单纯生产来说在工装之前启动。其范围从个别的零部件到装配所有制造运作,包括工厂内的所有能影响制造和装配运作的过程,如材料的航运、接受、运输,仓储、搬运或标识,对过程进行评审和分析以预见、解决或监视在制造策划阶段的潜在问题点。

FMEA分析不应该只看做是一个单一的,而是完善产品和过程开发的长期任务,以确保潜在失效得以评估,措施得以取,从而降低风险。FMEA的关键是从过去获取所需知识并能为当前和未来服务,应用PDCA保持并持续改进,从过去类似的产品和过程设计进行分析,应用于下个项目,不断积累。

FMEA的开发完成并不是最终目标,没有适当的跟进及积极有效的预防/纠正措施,其价值是有限的。动态性的意义是FMEA一直反映最新的水准以及最新的措施,包括那些在生产中发生的情况。需要应用各种手段,例如记录、评审和控制等,以确保措施得以实施。

FMEA开发方法

开发FMEA的方法包括:

不符合期望的潜在产品或过程失效

潜在结果

失效模式的潜在要因

现有控制的应用

风险的级别

降低风险

FMEA开发过程中包含着一些共同的要素:

确定小组:FMEA的开发是一个跨功能小组的职责,小组成员应具备FMEA过程的知识,还应包含相关专业的设备人员和工艺人员。

确定范围:根据所开发FMEA的类型来确定包含的内容,即系统、子系统或部件。

确定顾客:FMEA过程中有4个主要的顾客要予以考虑:终端顾客:使用产品的人员或组织;安装和制造;供应链厂商及法规。这些顾客的知识和要求有助于更充分地确定功能、要求和规范。

识别功能、要求和规范:识别和理解与已确定范围相关的功能、要求和规范。这个活动的目的是阐明项目设计意图或过程目的,这有助于确定每一个属性或功能的潜在失效模式。

识别潜在失效模式:对失效的简明易懂的定义,技术性术语的描述。

识别潜在后果:失效的后果或影响应根据顾客可能发现或经历的情况来描述,潜在后果的确定包括失效的结果或这些后果的严重性分析。

识别潜在要因:失效的潜在要因应按失效为何发生的迹象来确定,按照可纠正或可控制的情形来描述。失效的潜在要因可能是设计弱点的一种迹象,其后果是失效模式。用细节识别失效模式的每一个根本要因,相对应的控制和措施也要得到验证。

识别控制:控制是预防或探测失效要因或失效模式的活动。在开发控制时识别什么是错的、为什么以及如何测量或预防,并应用于产品设计或制造过程中。

识别和评估风险:FMEA过程的最重要步骤之一是评价风险。风险用三种方法来评价,严重度、发生率和探测度。严重度评估失效对顾客产生影响,发生率是失效的要因可能发生的频繁程度,探测度是对产品或过程控制失效要因或失效模式的探测程度。

建议措施和结果:阐述降低严重度、发生率和探测度的建议和措施。

计算风险优先数RPN及实施

FMEA的最核心要素是风险优先系数(risk priority number, RPN),它是发生的频率、严重程度和检测等级三者乘积:

RPN = 严重度(S)× 发生率(O) ×检测度 (D)

RPN用来衡量可能的工艺缺陷,以便取可能的预防措施减少关键的工艺变化,使工艺更加可靠。对于工艺的矫正首先应集中在那些最受关注和风险程度最高的环节。RPN值范围从1到1000,最坏的情况是1000,最好的情况是1。

严重程度是评估可能的失效模式对于产品的影响,10为最严重,1为没有影响。发生的频率要记录特定的失效原因和机理多长时间发生一次以及发生的几率,如果为10,则表示几乎肯定要发生。检测等级是评估所提出的工艺控制检测失效模式的几率,列为10表示不能检测,1表示已经通过目前工艺控制的缺陷检测。

确定从何处着手的最好方式是利用RPN的Pareto图,筛选那些累积等级远低于80%的项目,提出解决方案以及完成日期,以降低一个或多个等级。对一些严重问题要时常考虑拯救方案,诸如失效模式影响具有风险等级9或10、失效模式/原因发生以及严重程度很高、很高的RPN值等等。在所有的拯救措施有效实施之后,允许有一个稳定时期,然后再对RPN进行重新评估。

一旦小组完成了最初的失效模式和后果、要因以及控制的识别、RPN的排序,下一步必须确定是否需要取措施来减少风险。由于在、时间、技术和其他因素方面的内在限制,小组必须选择如何优先这些措施。小组的最初焦点应定位于严重度最高等级的失效模式。当严重度等级为9或10时,小组必须制定设计控制或建议措施。对于严重度等级为8以下的失效模式,小组应考虑最高发生率或探测度的要因,确定方法,将风险降低措施排序最优化。

对PMEA实施认识

在产品外包、外协和购活动中,企业基本上已经认识到供应商选择、评估的重要性。《2014年中国购发展报告》显示,59.9%企业表示在本企业产品购中建立了供应商选择流程和评估工具,但在具体选择中还是仅仅依赖于供应商的资质、规模、实力等外在指标,对产品质量则依赖于来料检验。只有24.6%企业在设计中使用FMEA,但只有8.6%企业要求并同供应商共同完成FMEA。

质量专家和世界级的企业在不断追求、创造着更多质量工具,为各种环境下的质量问题提供解决方案,全面质量管理在企业中得到应用的一个标志是各种质量工具的使用深度和广度及其效果。早在三十多年前,质量大师戴明就曾批评许多企业依赖检验来控制质量,根据价格选择供应商,但是至今这种企业还是遍地开花,比比皆是,而社会的认识也仅限于此。今年引起社会巨大反响的几个供应商质量案例就能解释这一现象,阿斯顿马丁的汽车召回披露时,当人们得知这家英国豪车品牌的跑车零部件来自中国东莞的一家不知名的小微企业时,都惊呆了。而媒体也跟着起哄,“世界顶级跑车的零件怎么会出自中国东莞,供应商为什么是个不知名的小企业”,而后再质问:“来料检验是如何做的?”

随后爆出麦当劳的供应商上海“福喜”鸡肉过期及质量问题,人们又惊讶“大公司也干这种勾当吗?”,很快忘记了前一个案例中指责小供应商的余音犹在呢。每当供应商产品出现质量问题时,首当其冲的就是来料检验,福喜更换了保质期,瞒过客户的来料检验,质问则是 “来料检验为什么不加严?”

如果追溯上面的两个案例,在供应商管理中,主导企业在产品中用了哪些质量工具?对产品生产过程的质量点、控制点是否进行了分析?有没有进行风险评估和分析?无数的案例证明,仅仅依赖于来料检验,不可能实现“将不合格品挡在大门之外”,仅仅依赖供应商的资质、规模也不是最安全的方法。不能将“大企业”和“高质量”划为等号,也不能将小企业武断地纳入“低质量”的范畴。

即使许多企业的质量工具被要求必须使用,但不少仅仅流于形式,特别是对FMEA的使用仅限于填写一张表格提交给客户交差,究其原因是因为使用者对工具的知识理解不深入,对产品特性没有深刻的了解。另一方面,做了FMEA,在设计过程中将质量隐患解决了,只能反映出投入,而没有显现的收益,而来料检验则可以通过检验出多少不合格品更具有成就感。FMEA是质量预防性活动,预防的投入可以计算,产生的效益则没有财务报表的数据来衡量,由此造成FMEA的投入不足。

事实上,我们有很多应用FMEA的优秀范例。在汽车行业,供应商提交FMEA的报告已成为常态,过去只有外国品牌才会这么做,而现在则覆盖了整个汽车制造业,特别是包括了零部件在内的整个供应链。而在其他行业,FMEA的应用也越来越被工程师和管理者接受,国内的几大品牌手机、电脑企业几乎都在使用FMEA,航天、军工企业也都将“加强检验,严控质量”转移到预防为主,而预防也从过去的口号转化为具体工具的应用。除FMEA以外,还有些预防的质量工具,例如统计过程控制(SPC,StatisticalProcess Control)、测量系统分析(MSA,Measure System Analyse)、产品质量先期策划(APQP,Advanced Product Quality Planning)、生产件批准程序(PPAP,Production Part Approval Process)、质量功能展开、价值分析/价值工程、防错防呆等,全面的应用构建了质量预防体系的大厦。各种质量工具在企业的普及和技能的提高还有很长的路要走,但越来越多的管理者看到了它的重要性,并愿意为之而努力,而“中国创造”也要求有质量工具的支撑,因而有理由相信,未来使用FMEA的企业会越来越多,越来越好。

产品分析报告示范如下:

基本性质:

厂商:上海通用汽车有限公司

品牌:通用凯越

系列:凯越

售价:14.98万元

基本参数表:

发动机排量(L)

1.598

最大功率(Kw/rpm)

104.5(78)/6000

最大扭矩(NM)

142/4000

变速箱型式

D16五速手动变速箱

油耗(L/100Km)

6.5

最高车速(Km/h)

180

长/宽/高(mm)

4515/1725/1445

轴距(mm)

2600

前/后轮距(mm)

/

发动机型式

TWIN-TEC,直列四缸,双顶置凸轮轴(DOHC),16气门

配备

前排双安全气囊;前后排三点式安全带(前排具有限力功能);ABS四轮防抱死制动系统;EBD电子制动力分配;发动机防盗锁止系统(Immobilizer);电池防耗保护装置;防盗报警系统;

技术参数:

性能参数及配备表

发动机系统

发动机型式

TWIN-TEC,直列四缸,双顶置凸轮轴(DOHC),气门

最大功率(KW/rpm)

104.5(78)/6000

发动机排量(cc):

1.598

最大扭矩(N·M/rpm):

142/4000

变速箱型式:

D16五速手动变速箱

缸径/冲程(mmxmm):

/

悬挂、转向、轮胎

前/后悬架:

Twin-Link四轮独立式悬架

前/后制动:

前后轮盘式制动,四轮ABS+EBD/

轮胎:

性能

最高车速(Km/h):

180

最小转弯直径(m):

尺寸、重量

长/宽/高

(mm x mm x mm):

4515/1725/1445

轴距(mm):

2600

前/后轮距(mm):

/

整备质量(kg):

1220

行李箱容积(L):

405

离地间隙(mm):

最大总质量:

安全性配备

前排双安全气囊;前后排三点式安全带(前排具有限力功能); ABS四轮防抱死制动系统;EBD电子制动力分配;发动机防盗锁止系统(Immobilizer);电池防耗保护装置;防盗报警系统;

舒适性配备

冷藏功能手套箱;中控门锁;遥控钥匙;折叠式电控外后视镜;前后排电动窗(驾驶员侧带-Touch快速下降功能);行李箱自动开启装置;油门遥控开启装置;

外观

三炮筒式晶亮前大灯;三维立体尾灯;镀铬水箱护罩;内置式双层电动天窗(可倾斜、可滑动-一触式)

影音系统

高级2-DIN立体声收音机CD播放系统;六喇叭扬声系统

同类车型比较:

按价格:

桑塔纳超越者MT舒适型;桑塔纳3000超越者MT经典型

按排量:

威乐 1.5L;04款阳光E AT标准型

上游产品:

下游产品:

汽车零部件、汽车配件:

发动机、轮胎、汽车电器与配件、汽车组合开关、汽车工字梁、前轴、套筒、汽车线束、汽车桥盖、汽车转向节、汽车制动器、汽车后视镜、汽车备胎架、汽车离合器、叉轴、前/后悬架、汽车滤清器、汽车喇叭、万向节轴承、点火线圈、马达线、反光镜、差速器十字轴、万向节总成、万向轮、减振器、离合器、桥壳总成、制动鼓、桥壳、汽车车架总成、前支架、中支架、后支架、前保险杠、散热器、车灯、汽车顶风窗、刮水器片、轮毂、制动鼓、差速器壳、电瓶线、离合器线、汽车活塞、汽车弹簧、底盘、车身

竞争对手:

一汽大众汽车有限公司

上海大众汽车有限公司

广州本田汽车有限公司

神龙汽车有限公司

东风本田汽车(武汉)有限公司

北京吉普汽车有限公司(BJC)

北京现代汽车有限公司

上汽集团奇瑞汽车有限公司

南京菲亚特汽车有限公司

一汽轿车股份有限公司

希望对您有所帮助,祝您成功!

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。