汽车零部件开发阶段术语_汽车零部件开发流程5个阶段

1.宝马零部件开发流程

2.汽车零部件开发流程是怎样的

3.我们公司是做汽车饰件的,请问一下认证,段确,品确,量确,L/O阶段都是什么意思?

4.车辆年限长了之后“小毛病”越来越多

time goal 0(时间目标)。TG0 TG1 TG2将正式开发前分三个阶段。

TGO 概念。

TG1 造型。

TG2 模拟样车。

包含阶段:

1、市场调研阶段:

一个全新车型的开发需要几亿甚至十几亿的大量资金投入,如果不经过很细致的市场调研可能就会“打水漂”了;现在国内有专门的市场调研公司,汽车公司会委托他们对国内消费者的需求、喜好、习惯等做出调研,明确车型形式和市场目标,即价格策略。

2、概念设计阶段:

概念设计主要分三个阶段:总体布置、造型设计、制作油泥模型。

3、工程设计阶段(数模构建):

在完成造型设计后,开始进入工程设计阶段,工程设计是一个对整车进行细化设计的过程,各个总成分发到相关部门分别进行设计开发。

4、样车试验阶段:

工程设计阶段完成以后进入样车试制阶段试验阶段。样车的试验包括两个方面:性能试验和可靠性试验。

5、量产阶段:

投产启动阶段的包括制定生产流程链,各种生产设备到位、生产线铺设等等。投产启动阶段大约需要半年左右的时间,在此期间要反复的完善冲压、焊装、涂装以及总装生产线,在确保生产流程和样车性能的条件下,开始小批量生产,进一步验证产品的可靠性,确保小批量生产3个月产品无重大问题的情况下,正式启动量产。

宝马零部件开发流程

这辆车是怎么制造的?或者说,车辆开发的过程是怎样的?在下面的文本中,让我们来简单了解一下。

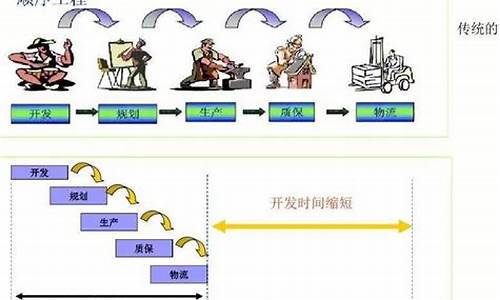

从时间线来看,整车的开发过程分三个阶段实施:造型设计、工程设计和工艺设计。当然,在前期,会有一个市场需求定义和成本核算的过程。有了这个前提,它将正式进入整车开发流程。建模、工程、工艺设计会根据自己所处的阶段,在不同领域设定自己的车辆开发流程。比如底盘调整的调整过程,发动机匹配过程,组装过程等等。

作为建模开始的输入,总平面图将给出平台的布局。在确定了车内乘员基本坐姿与硬点的关系后,将在此基础上进行建模工作。也就是建模的第一步,制作效果图。

另一方面,造型师还定义了面向家庭的造型语言以及造型与表面的关系。这些风格的定义,对于那些发展进程先进的大企业来说,将率先定义概念车或雕塑造型。

对于大多数没有如此强大造型团队的本土品牌来说,这项工作将简化为拾取零碎的设计元素。比如几年前,奔驰发布了点阵式格栅的细节。近年来,这种设计成为当地品牌的最爱。我不知道。听从别人的建议没有错。回到效果图的设计,第一轮基于设计输入的效果图往往不太细致,当然这要看绘图设计师的个人习惯。有些大师喜欢精心制作,所以他们把效果图的每一个细节都安排到位,严格按照总平面图给出的布局进行设计。

另一方面,有些大师喜欢用狂野的方式画出一些夸张的比例,刻意表现出需要展示的亮点。至于整体布局,往往被人遗忘。根据我多年的经验,第一类设计师绘制的图纸往往在第一轮效果图选择中被扼杀。因为图纸太详细,会有更多的问题。然后选中的渲染会进入模型阶段,可以分为两种状态:第一种状态是纯数字状态,一台电脑就可以完成三维建模。这大部分发生在时间紧迫的概念车的设计中,也就是说,那些只是为了展示而制造的概念车。

另一种状态是进入油泥模型阶段。此时,建模师和数字设计师将在设计师的带领下参与工作。这里多那里少,这个面怎么调会好看,那个面上怎么会更有质感。

经过一轮设计,油泥模型和数字模型必须传输一个叫CAS的数据。这些数据将在工程设计阶段分发给工程师。在经过了一番改改改之后,最终造型将会给工程师输入一个正式的A面数据,也就是Final CAS。这个数据基本上就已经是我们现在能够看到的汽车内外表面的样子。而拿到这个数据之后,工程师们的工作就开始多了起来,他们需要在这个已经锁定了的外表面基础上,将各自的零部件按照零部件设计的需求,进行结构设计。此时,整车设计过程中的主要矛盾就从工程与设计之间的矛盾,变成了工程师内部的矛盾——就那么大点地方,你多一点我就要少一点。而遇到实在难以平衡的问题时,这一情况又会反复到造型阶段,针对细节进行A面数据的调整。这样就把一辆车造出来了。

以上就是关于汽车制造的有关描述。

汽车零部件开发流程是怎样的

汽车零部件开发流程是怎样的1.汽车发动机连杆结构特点及其主要技术要求连杆是汽车发动机中的主要传力部件之一,其小头经活塞销与活塞联接,大头与曲轴连杆轴颈联接.气缸燃烧室中受压缩的油气混合气体经点火燃烧后急剧膨胀,以很大的压力压向活塞顶面,连杆则将活塞所受的力传给曲轴,推动曲轴旋转。连杆部件由连杆体,连杆盖和螺栓、螺母等组成。在发动机工作过程中,连杆要承受膨胀气体交变压力和惯性力的作用,连杆除应具有足够的强度和刚度外,还应尽量减小连杆自身的重量,以减小惯性力。连杆杆身的横截面为工字形,从大头到小头尺寸逐渐变小。

希望可以纳,谢谢

我们公司是做汽车饰件的,请问一下认证,段确,品确,量确,L/O阶段都是什么意思?

汽车零部件开发流程是怎样的

1.汽车发动机连杆结构特点及其主要技术要求

连杆是汽车发动机中的主要传力部件之一,其小头经活塞销与活塞联接,大头与曲轴连杆轴颈联接.气缸燃烧室中受压缩的油气混合气体经点火燃烧后急剧膨胀,以很大的压力压向活塞顶面,连杆则将活塞所受的力传给曲轴,推动曲轴旋转。

连杆部件由连杆体,连杆盖和螺栓、螺母等组成。在发动机工作过程中,连杆要承受膨胀气体交变压力和惯性力的作用,连杆除应具有足够的强度和刚度外,还应尽量减小连杆自身的重量,以减小惯性力。连杆杆身的横截面为工字形,从大头到小头尺寸逐渐变小。

车辆年限长了之后“小毛病”越来越多

认证是指由认证机构证明产品、服务、管理体系符合相关技术规范的强制性要求或者标准的合格评定活动。认证包括体系认证和产品认证两大类,体系认证一般的企业都可以做,也是一个让客户对自己的企业或公司放心的认证,比如说ISO9001质量体系认证;产品认证相对来说比较广泛,各种不同规格的产品和不同的产品认证价格都不一样,当然他们的用途也不一样,比如说CCC国家强制性认证和CE欧盟安全认证。

段确应该是指小批阶段性评价,主要是指批量生产阶段的验证确认。

品确应该是指产品符合性确认,主要是指产品的尺寸、材料、性能等产品参数符合设计要求的确认。

量确应该是指量产阶段评价,主要是指达产审核之前的生产过程及产品文件的验证确认。

L/O阶段应该是指交货阶段,主要是看订单交付率的评价确认。

车辆年限长了之后“小毛病”越来越多?

车辆年限长了之后“小毛病”越来越多?国产车更严重?

汽车其实是比较复杂的机械产品,一般每辆车上都有超过上万个零部件,所以一些部件产生故障导致一些“小毛病”也是很正常的现象,那为什么这些“小毛病”会随着年限的增长而越来越多呢?国产车的为什么比合资车要更多一些呢?

1.有些部件在设计时就是易损件

首先汽车的可靠性开发,是有一套流程体系的,都是从从整车级到系统级再到零部件级逐级开发,而基本条件是以整车的质保政策为目标的,比如3年10万公里或者还有更高,当然车辆的大部分零部件的设计目标都是远超这个期限的,也就是说核心部件的寿命和可靠性是不需要担心的,不是说到了年限车就一定会坏。

但是因为每个零件的结构、材料、工作环境、工作强度都不相同,所以一些部件也被定义为易损件,比如小到一个保险丝、火花塞,大到蓄电池或者离合器片,这些易损件的寿命相对来说就比较短了,比如一些厂家要求一万公里更换各种滤清器,也就是正常的保养,两万公里检查更换火花塞等。

2.生产制造环节也有可能会为“小毛病”埋下隐患

说完设计,之后就是制造了。汽车的零部件都来自于各大配件制造厂,而每个配件厂的生产线自动化水平、工艺水平、产线管理水平又大不相同,所以相同部件不同厂家生产的,性能和寿命也是有差异的,具体的还是要根据实际情况分析,比如配件厂在生产减震器时,如基本的环境工作没有做到位,那么一些灰尘或者杂质就容易被封装到减震器当中,那么这跟减震器后期就容易发生漏油等现象。

其次是主机厂的装配环节,如果装配时各个子系统的装配,都能按照相应要求按规装配,那么整车下线后,车辆内部的一些应力就会很小,磨合期的损伤也会更低,故障率也会更低。

3.“小毛病”与驾驶习惯和使用场景也有关系

说完设计和制造,最终就要落到用户的使用层面了。每个人的开车习惯和使用场景都大不相同,所以相同一辆车有些人开可能后期的故障率就低,有些人的故障率就高。我们用大众的干式双离合来举一个例子,都说大众的干式双离合故障率高,但是也有车主开了10万公里没有问题。

干式双离合的故障点主要在于机电单元和离合器片,随着公里数的增加大概率都会发生问题,但是干式双离合损耗最大的工况就是长时间半联动和低档位来回切换,也就对应了市区堵车的路况,所以这种使用场景,干式双离合可能在几万公里就会出现问题,但是如果用车场景变成了大部分时间都是高速或者国道,没有磨损最大的工况,那它的故障率也会随之降低。所以有些“小毛病”是与车主的驾驶习惯和使用工况有关系的,并不具有“绝对性”。

4. 早期的国产车小毛病较多,现在好很多了

“小毛病”产生的原因大致分为上文说到的三种情况,设计、制造、与后期使用,而早期国产车之所以小毛病多,主要原因在于“设计”。刚才说到了厂家在“设计”时,都有一套“可靠性开发体系”,而这个体系是有一个指标的,举一个例子,起动机在正常工作情况下,工作3万次,内部转子磨损达到了极限,就会有损坏的可能,而这个“3万次”就是这个指标,但这个指标并不是随便标注的,它经过了多次的模拟用户实际使用路况、操作工况的仿真试验而得出的。

而早期的国产车之小毛病多,就是这些指标并没有进行这些“试验”,只是把别的厂家现有的“体系”直接照搬,但是一套体系对应一个车型,把相同的体系放到不同的车上,那车辆的可靠性势必会受到影响,可能会变得更好,也可能会变得更差,不是因为产品不行,而是这个指标没有相匹配,后期的“小毛病”自然就多了。当然目前大部分的自主品牌,也已经有了自己的独立体系,“小毛病”也是越来越少。

所以“小毛病”对于一辆车来说是不可避免的,但是也要注意后期使用呀。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。